Software de Análise Tridimensional da Moldagem por Injeção para “designers” de produto.

MAPS-3D é um software de análise tridimensional real para a moldagem por injeção que é capaz de prever a fase de enchimento/compactação dos polímeros, o desempenho dos canais de resfriamento e os empenamentos do produto. Elimina as dispendiosas fases de tentativa e erro, normalmente, incluídas no prazo de produção. Otimiza o desenho da peça e dos canais, assim como seleciona o material (polímero) e as condições de moldagem ideais. |

|

Por que necessito do MAPS? |

|

A moldagem por injeção é uma das mais importantes operações de processamento de polímeros da indústria plástica. Durante anos, a experiência, a intuição e as boas práticas foram fatores-chaves no “design” e na otimização do processo das operações de moldagem. Estas abordagens têm-se mostrado cada vez mais ineficientes, quando aplicadas na injeção de peças mais complexas e dispendiosas, assim como no processamento de novos materiais. Ao utilizar o CAPA, pode-se testar o produto no computador e prever potenciais problemas no “design” real antes do molde ser fabricado. Este processo pode evitar dispendiosas alterações no molde e reduzir o prazo de desenvolvimento do produto e sua introdução no mercado. Além disso, a escolha do polímero adequado permite obter uma melhor qualidade e reduzir o custo do produto. |

|

Vantagens & Aplicações |

|

O MAPS-3D oferece soluções para todas as fases de “design” e fabricação, para melhorar tanto a produtividade como a qualidade da peça. É possível detectar potenciais problemas, tais como enchimentos incompletos, localização indesejável da linha de solda e bolhas de ar. Com o MAPS-3D, pode-se otimizar todos os aspectos da seleção do material, do “design” da peça/molde e das condições de moldagem e, em seguida, avaliar a conformidade dimensional e integridade estrutural da peça moldada...tudo antes do molde ser fabricado! |

|

|

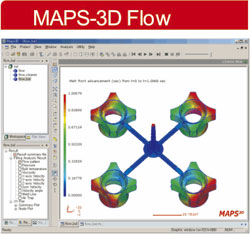

MAPS-3D Flow -

Simulação real a 3D do comportamento do fluxo do polímero fundido durante a fase de enchimento do processo de moldagem. • Determina a espessura adequada para a peça; • Fornece a localização das linhas de solda; • Evita as bolhas de ar e os enchimentos incompletos; • Variações de fluxo; • Determina o número de entradas e sua respectiva localização; • Otimização do canal da bucha e tamanho da entrada; • Otimização do tempo de enchimento e da temperatura do material fundido/molde; • Evita o enchimento excessivo ou insuficiente; • Prevê a força de fechamento |

|

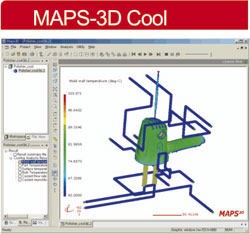

MAPS-3D Cool -

Simulação real a 3D da transferência de calor do molde durante a fase de resfriamento do processo de moldagem. |

|

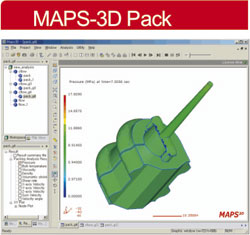

MAPS-3D Pack

- Simula o comportamento da solidificação do polímero e a transferência

de calor durante a fase de compactação do processo de moldagem. |

|

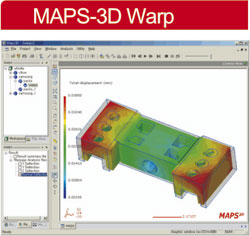

MAPS-3D Warp - Simula os empenamentos e a estabilidade dimensional da peça moldada. |

|

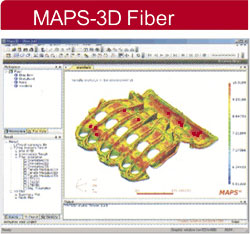

MAPS-3D Fiber - Simula os comportamento das fibras, na peça final, após a extração. |

| O MAPS-3D Studio é um módulo de interface de utilizador (GUI), para ambiente Windows, que lhe permite ver o molde "por dentro". O MAPS-3D Studio dá vida aos dados da simulação, transformando os resultados típicos de uma simulação estática em animações totalmente controláveis que intrigam e educam. Resumindo, o MAPS 3D Studio poderá levar a ideias inovadoras e a “designs” melhorados. |

• Gestor de análises: Melhora a eficiência da análise através do processamento por lotes. • Criação de relatórios HTML: Criação automática de relatórios HTML. • Interface CAD: IGES, arquivos de estereolitografia (STL) • Interface FEA: NASTRAN, arquivos universais, LS-Dyna |

Empenamentos e deflexão das peças plásticas |

|

Durante as fases de enchimento, compactação e resfriamento, o material passa por uma série de processos complexos que levam a alterações no volume específico local. Enquanto a peça está no molde, ela é pressionada contra as paredes dele, originando tensões na peça durante o processo de solidificação. Na extração, a diminuição da tensão no produto causa uma contração imediata – normalmente, anisotrópica e não uniforme – por toda a peça. Poderá ocorrer nova contração durante a fase de resfriamento após a extração. O comportamento não uniforme e anisotrópico da contração provocará um certo empenamento. Na fase de desenho, o MAPS-3D prevê o empenamento nas peças injetadas para determinar, antecipadamente, a causa dos defeitos e fornece dados relevantes para o desenho da peça/molde, a seleção do material e as melhores condições de moldagem. |

|

Requisitos Mínimos: |

|

• Sistema Operacional Windows XP/2000 |

|

Para Maiores Informações: ligar para (71) 3351-6880 ou através

do e-mail: info@plassoft.com.br